智能制造新时代 解读数字化智能工厂MES规划建设方案与企业管理的融合之道

在工业4.0浪潮的推动下,智能制造已成为全球制造业转型升级的核心方向。其中,制造执行系统(Manufacturing Execution System,简称MES)作为连接企业计划管理层与底层生产控制层的“中枢神经”,是构建数字化智能工厂的关键基石。本文将深入解读MES的规划建设方案,并探讨其如何深刻重塑企业管理模式,助力企业实现精益化、智能化运营。

一、 MES:数字化智能工厂的运营“大脑”

MES系统是一个面向车间层的生产管理信息化系统。它通过实时采集生产现场的数据(如物料、设备、人员、工艺、质量等),对从生产订单下达到产品完成的整个制造过程进行优化管理。其核心价值在于实现生产过程的透明化、可控化与可追溯化,填补了计划与执行之间的“信息鸿沟”。一个规划完善的MES系统,能够有效解决传统制造中普遍存在的生产进度不透明、在制品库存高、质量追溯困难、设备利用率低等管理痛点。

二、 数字化智能工厂MES规划建设方案的核心路径

成功的MES建设绝非简单的软件部署,而是一项需要顶层设计、分步实施的系统工程。其规划建设方案通常包含以下几个关键阶段:

- 战略定位与需求分析:企业需首先明确智能制造的战略目标,并与业务战略对齐。通过深入调研生产、质量、设备、仓储等各环节的现状与痛点,梳理出核心的业务需求(如提高准时交付率、降低不良品率、实现全流程追溯等),从而确定MES项目的具体范围和预期效益。

- 整体架构与蓝图设计:基于需求,设计MES系统的整体IT架构与功能蓝图。这需要充分考虑与上层企业资源计划(ERP)、产品生命周期管理(PLM)系统,以及下层自动化设备、传感器、控制系统(如SCADA)的集成。蓝图应明确各功能模块(如生产调度、物料管理、质量管理、设备管理、绩效分析等)的逻辑关系与数据流。

- 分步实施与试点先行:采用“整体规划、分步实施”的策略,优先选择生产工艺典型、基础条件较好的生产线或车间作为试点。在试点中验证系统功能、流程与集成效果,积累经验,培养内部团队,形成可复制的推广模式,再逐步扩展至全厂。

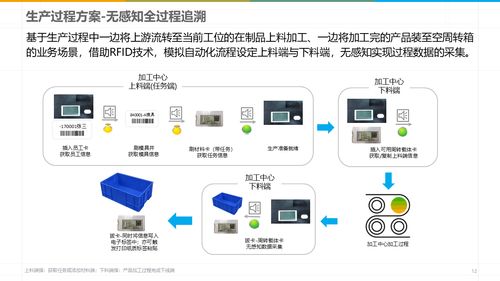

- 数据治理与系统集成:数据是MES的“血液”。规划中必须建立完善的数据采集、清洗、存储和应用规范,确保数据的准确性、及时性与一致性。通过标准的接口(如OPC UA、Web Service等)实现与各异构系统的高效、稳定集成,打破信息孤岛。

- 持续优化与运维保障:MES上线并非终点。需要建立持续的优化机制,利用系统产生的海量数据进行深度分析(如利用数据挖掘、人工智能技术),发现生产瓶颈,持续改进工艺与管理流程。建立专业的运维团队与制度,保障系统稳定、安全运行。

三、 MES驱动企业管理模式的深度变革

MES的建设与应用,不仅是一项技术革新,更是一场深刻的管理革命。它从以下几个方面推动企业管理向精细化、智能化演进:

- 生产管理从“黑箱”到“透明”:管理者可以实时洞察每一个订单、每一台设备、每一道工序的状态,实现从“事后补救”到“事中控制”乃至“事前预测”的转变,大幅提升决策效率和精准度。

- 质量管理从“检验”到“预防”:通过全过程质量数据采集与分析,实现质量问题的快速定位与根源追溯。结合统计过程控制(SPC),将质量控制点前移,变被动检验为主动预防,显著提升产品一次合格率。

- 绩效管理从“结果”到“过程”:MES提供了丰富、客观的实时生产绩效指标(如OEE设备综合效率、工时利用率、生产周期等),使得基于数据的绩效考核成为可能,驱动车间持续改善文化。

- 资源配置从“经验”到“优化”:系统通过对人员、设备、物料等资源的实时状态监控与智能调度,实现资源利用的最优化,减少等待与浪费,提升整体运营效率。

- 知识管理从“分散”到“沉淀”:生产过程中的最佳实践、工艺参数、故障解决方案等隐性知识,通过MES得以标准化、数字化并固化在系统中,形成企业宝贵的知识资产,降低对个人经验的依赖。

四、

数字化智能工厂的MES规划建设,是企业迈向智能制造不可或缺的关键一步。它既是一个复杂的技术集成项目,更是一个触及流程、组织与文化的管理变革项目。企业需要以战略为引领,以业务价值为核心,坚持“业务与技术双轮驱动”,方能成功部署MES,打通从订单到交付的数据价值链,最终构建起以数据驱动决策、敏捷响应市场的新型核心竞争力,在激烈的全球竞争中赢得先机。

如若转载,请注明出处:http://www.zqbclub.com/product/57.html

更新时间:2026-02-24 17:53:49